Para conseguir que un robot realice su tarea con la adecuada precisión, velocidad e inteligencia, será preciso que tenga conocimiento tanto de su propio estado como del estado de su entorno. La información relacionada con su estado (fundamentalmente la posición de sus articulaciones) la consigue con los denominados sensores internos, mientras que la que se refiere al estado de su entorno, se adquiere con los sensores externos. (Véase también sensores en robots móviles).

![]()

|

Tipos de sensores internos de robots |

||

| Posición | Analógicos | Potenciómetros Resolver Sincro Inductosyn LVDT |

| Digitales | Encoders absolutos Encoders incrementales Regla óptica |

|

| Velocidad | Taco-generatriz | |

| Presencia | Inductivo Capacitivo Efecto Hhall Célula Reed Óptico Ultrasonidos Contacto |

|

Entre los sensores internos se encuentran estos diferentes tipos:

Sensores de posición |

Para el control de posición angular se emplean fundamentalmente los denominados encoders y resolvers. Los potenciómetros dan bajas prestaciones por lo que no se emplean salvo en contadas ocasiones (robots educacionales, ejes de poca importancia).

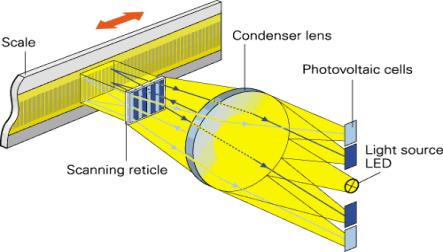

Los codificadores ópticos o encoders incrementales constan, en su forma más simple, de un disco transparente con una serie de marcas opacas colocadas radialmente y equidistantes entre sí, de un sistema de iluminación en el que la luz es colimada de forma adecuada, y de un elemento fotorreceptor. El eje cuya posición se quiere medir va acoplado al disco transparente. Con esta disposición, a medida que el eje gire se irán generando pulsos en el receptor cada vez que la luz atraviese cada marca, y llevando una cuenta de estos pulsos es posible conocer la posición del eje.

Existe, sin embargo, el problema del desconocimiento en un momento dado de si se está realizando un giro en un sentido o en el opuesto, con el peligro que supone no estar contando adecuadamente. Una solución a este problema consiste en disponer de otra franja de marcas, desplazada de la anterior de manera que el tren de pulsos que con ella se genere esté desplazado 90° eléctricos con respecto al generado por la primera franja. De esta manera, con un circuito relativamente sencillo, es posible obtener una señal adicional que indique cuál es el sentido de giro y que actúe sobre el contador correspondiente indicandole que incremente o reduzca la cuenta que se está realizando. Es necesario además disponer de una marca de referencia sobre el disco que indique que se ha dado una vuelta completa y que, por tanto, se ha de empezar la cuenta de nuevo. Esta marca sirve también para poder comenzar a contar tras recuperarse de una caída de tensión.

Esquema de funcionamiento del codificador

angular de posición encoder

La resolución de este tipo de sensores depende directamente del número de marcas que se pueden poner físicamente en el disco. Un método relativamente sencillo para aumentar esta resolución es, no solamente contabilizar los flancos de subida de los trenes de pulsos, sino contabilizar también los de bajada, incrementando así la resolución del captador, pudiéndose llegar, con ayuda de circuitos adicionales, hasta 100.000 pulsos por vuelta.

El funcionamiento básico de los codificadores o encoders absolutos es similar al de los incrementales. Se tiene una fuente de luz con las lentes de adaptación correspondientes, un disco graduado y unos fotorreceptores. En este caso, el disco transparente se divide en un número determinado de sectores (potencia de 2), codificándose cada uno de ellos según un código binario cíclico (normalmente código de Gray) que queda representado por zonas transparentes y opacas dispuestas radialmente. No es necesario ahora ningún contador o electrónica adicional para detectar el sentido del giro, pues cada posición (sector) es codificado de forma absoluta. Su resolución es fija, y vendrá dada por el número de anillos que posea el disco graduado. Las resoluciones habituales van desde 28 a 219 bits (desde 256 a 524288 posiciones distintas).

Normalmente los sensores de posición se acoplan al eje del motor. Considerando que en la mayor parte de los casos entre el eje del motor y el de la articulación se sitúa un reductor de relación N, cada movimiento de la articulación se verá multiplicado por N al ser medido por el sensor. Éste aumentara así su resolución, multiplicándola por N.

En algunos encoders absolutos se utiliza otro encoder absoluto más pequeño conectado por un engranaje reductor al principal, de manera que cuando éste gire una vuelta completa, el codificado adicional avanzará una posición. Son los denominados encoder absolutos multivuelta.

Esta misma circunstancia originará que en el caso de los codificadores incrementales

la señal de referencia o marca de cero, sea insuficiente para detectar el punto

origen para la cuenta de pulsos, pues habrá N posibles puntos de referencia

para un giro completo de la articulación. Para distinguir cual de ellos es el

correcto se suele utilizar un detector de presencia denominado sincronismo,

acoplado directamente al eslabón del robot que se considere. Cuando se conecta

el robot desde una situación de apagado, es preciso, ejecutar un procedimiento

de búsqueda de referencias para los sensores (sincronizado). Durante su ejecución se leen los detectores de sincronismo que detectan la

presencia o ausencia de eslabón del robot. Cuando se detecta la presencia o ausencia de pieza, o viceversa, se atiende al encoder

incremental,

tomándose como posición de origen la correspondiente al primer pulso de marca

de cero que aquél genere.

Los encoders pueden presentar problemas mecánicos debido a la gran precisión

que se debe tener en su fabricación. La contaminación ambiental puede ser una

fuente de interferencias en la transmisión óptica. Son dispositivos

particularmente sensibles a golpes y vibraciones, estando su margen de

temperatura de trabajo limitado por la presencia de componentes electrónicos.

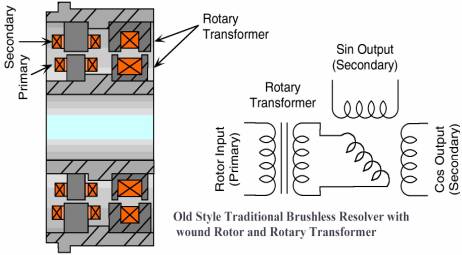

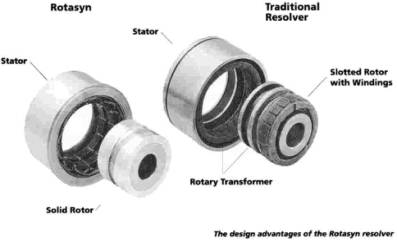

La otra alternativa en sensores de posición para robots la representan los resolvers y los sincroresolvers, también llamados sincros. Se trata de sensores analógicos con resolución teóricamente infinita. El funcionamiento de los resolvers se basa en la utilización de una bobina solidaria al eje excitada por una portadora, generalmente con 400Hz, y por dos bobinas fijas situadas a su alrededor.

El giro de la bobina móvil hace que el acoplamiento con las bobinas fijas varíe, consiguiendo que la señal resultante en éstas dependa del seno del ángulo de giro. La bobina móvil excitada con tensión V sen(wt) y girada un ángulo Ø induce en las bobinas fijas situadas en cuadratura las siguientes tensiones:

V1

= V sen(wt) sen

Ø

V2 = V sen(wt) cos Ø

que es llamada representación

del ángulo Ø en formato sincro.

El cambio del llamado formato sincro a formato resolver o viceversa es

inmediato, ya que se puede pasar de uno a otro a través de la llamada red de Scott, o transformador de

Scott, o funcionamiento bidireccional. Para poder tratar

el sistema de control, la información generada por los resolvers y los sincros

es necesario convertir las señales analógicas en digitales. Para ello se

utilizan los llamados convertidores resolver/digital (r/d), que

tradicionalmente se basan en dos tipos de estructuras distintas: traking y

muestreo (sampling).

Ambos captadores son del tipo absoluto en cada vuelta del eje acoplado a ellos. Entre sus ventajas destacan su buena robustez mecánica durante el funcionamiento y su inmunidad a contaminación, humedad, altas temperaturas y vibraciones. Debido a su reducido momento de inercia, imponen poca carga mecánica del funcionamiento del eje.

| Comparación entre diferentes sensores de posición angular | ||||

| Robustez mecánica | Rango dinámico | Resolución | Estabilidad térmica | |

| Encoder | mala | media | buena | buena |

| Resolver | ||||

| buena | buena | buena | buena | |

| Potenciómetro | regular | mala | mala | mala |

Dado el carácter continuo de la señal, la resolución de los resolvers es teóricamente infinita. Bien es verdad que depende en la mayoría de las ocasiones de una electrónica asociada, lo que limita la precisión de forma práctica. El rango dinámico se encuentra más limitado en el caso de los codificadores ópticos; la resolución viene limitada por el número de secciones opaco-transparentes que se utilicen.

Entre los sensores de posición lineales destaca el transformador diferencial de variación lineal (LVDT) debido a su casi infinita resolución, poco rozamiento y alta repetibilidad. Su funcionamiento se basa en la utilización de un núcleo de material ferromagnético unido al eje cuyo movimiento se quiere medir. Este núcleo se mueve linealmente entre un devanado primario y dos secundarios, haciendo con su movimiento que varíe la inductancia entre ellos.

Los dos devanados secundarios conectados en oposición serie ven como la inducción de la tensión alterna del primario, al variar la posición del núcleo, hace crecer la tensión de un devanado y disminuir la del otro. Del estudio de la tensión se deduce que ésta es proporcional a la diferencia de inductancias mutuas entre el devanado primario con cada uno de los secundarios, y que por tanto depende linealmente del desplazamiento del vástago solidario al núcleo.

Además de las ventajas señaladas, el LVDT presenta una alta linealidad, gran sensibilidad y una respuesta dinámica elevada. Su uso esta ampliamente extendido, a pesar del inconveniente de poder ser aplicado únicamente en la medición de pequeños desplazamientos.

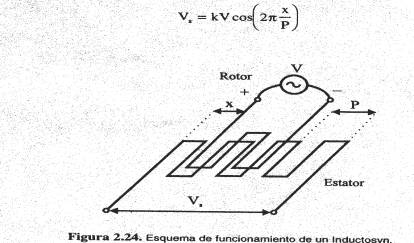

Otros sensores lineales que también se emplean con relativa frecuencia son las denominadas reglas ópticas (equivalentes a los codificadores ópticos angulares) y las reglas magnéticas o Inductosyn. El funcionamiento del Inductosyn es similar a la del resolver con la diferencia de que el rotor desliza linealmente sobre el estator.

El estator se encuentra excitado por una tensión conocida que induce en el rotor dependiendo de su posición relativa una tensión Vs.

Sensores de velocidad |

La captación de la velocidad se hace necesaria para mejorar el comportamiento dinámico de los actuadores del robot. La información de la velocidad de movimiento de cada actuador se realimenta normalmente a un bucle de control analógico implementado en el propio accionador del elemento motor. No obstante, en las ocasiones en las que el sistema de control del robot lo exija, la velocidad de giro de cada actuador es llevada hasta la unidad de control del robot.

Normalmente, y puesto que el bucle de control de velocidad es analógico, el sensor usado es una taco generatriz que proporciona una tensión proporcional a la velocidad de giro de su eje (10 mV por rpm).

Otra posibilidad, usada para el caso de que la unidad de control del robot precise conocer la velocidad de giro de las articulaciones, consiste en derivar la información de posición que ésta posee.

Sensores de presencia |

Este tipo de sensor es capaz de detectar la presencia de un objeto dentro de un radio de acción determinado. Esta detección puede hacerse con o sin contacto con el objeto. En el segundo caso se utilizan diferentes principios físicos para detectar la presencia, dando lugar a los diferentes tipos de sensores. En el caso de detección con contacto, se trata siempre de un interruptor, normalmente abierto o normalmente cerrado según interese, actuando mecánicamente a través de un vástago u otro dispositivo. Los detectores de presencia se utilizan en robótica principalmente como auxiliares de los detectores de posición, para indicar los límites de las articulaciones y permitir localizar la posición de referencia de cero de éstos en el caso de que sean incrementales.

Además de esta aplicación, los sensores de presencia se usan como sensores externos, siendo muy sencillos de incorporar al robot por su carácter binario y su costo reducido. Los detectores inductivos permiten detectar la presencia o contar el número de objetos metálicos sin necesidad de contacto. Presentan el inconveniente de distinto comportamiento según del tipo de metal del que se trate. El mismo tipo de aplicación tienen los detectores capacitivos, más voluminosos, aunque en este caso los objetos a detectar no precisan ser metálicos. En cambio presentan problemas de trabajo en condiciones húmedas y con puestas a tierra defectuosa.

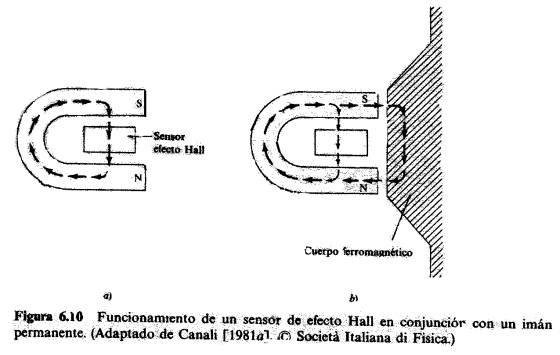

Los sensores basados en el efecto Hall detectan la presencia de objetos ferromagnéticos por la deformación que estos provocan sobre un campo magnético. Los sensores ópticos, sin embargo, pueden detectar la reflexión del rayo de luz procedente del emisor sobre el objeto.

Los sensores/conmutadores Reed de proximidad (frecuentemente referidos como sensores magnéticos) son muy tolerantes al desalineamiento y se ajustan bien a entornos contaminados por polvo y líquido. Constan de dos partes, el conmutador reed y el actuador magnético. El conmutador reed cambia su estado cuando el actuador magnético se acerca a él, sin necesidad de que exista contacto físico entre ambos. La distancia de operación puede variarse con una adecuada elección del actuador magnético. Las configuraciones del conmutador con contactos normalmente abiertos o intercambiables.

Sensor Reed en miniatura

El empleo de mecanismos de detección exteriores permite a un robot interaccionar con su ambiente de una manera flexible. Esto contrasta con el funcionamiento preprogramado en el que a un robot se le enseña a realizar tareas repetitivas mediante una serie de funciones preprogramadas. Aunque ésto está bastante lejos de la forma más predominante de funcionamiento de los robots industriales actuales, la utilización de la tecnología de detección para proporcionar a las máquinas un mayor grado de inteligencia en relación con su ambiente es, en realidad, un tema activo de investigación y desarrollo en el campo de la robótica.

Un robot que puede ver y sentir es más fácil de entrenar en la ejecución de las tareas complejas mientras que, al mismo tiempo, exige mecanismos de control menos estrictos que las máquinas preprogramadas. Un sistema sensible y susceptible de entrenamiento es también adaptable a una gama mucho más amplia de tareas, con lo que se consigue un grado de universalidad que se traduce, a la larga, en más bajos costes de producción y mantenimiento. La función de los sensores del robot puede dividirse en dos categorías principales: estado interno y estado externo.

Los sensores de estado interno operan con la detección de variables, tales como la posición de la articulación del brazo, que se utilizan para el control del robot. Por el contrario, los sensores de estado externo operan con la detección de variables tales como:

La detección externa, se utiliza para el guiado del robot, así como para la manipulación e identificación de objetos.

Los sensores de estado externo pueden clasificarse también como sensores de:

Como su nombre lo indica, la primera clase de sensores

responde al contacto físico, tal como el tacto, deslizamiento y torsión. Los

sensores de no contacto se basan en la respuesta de un detector a las

variaciones en la radiación electromagnética o acústica.

Los ejemplos más destacados de los sensores de no contacto miden el alcance, la

proximidad y las propiedades visuales de un objeto.

Es de interés destacar que la detección de alcance y la visión suelen

proporcionar una información de guiado aproximado para un manipulador, mientras

que la proximidad y el tacto están asociados con fases terminales de agarre del

objeto.

Los sensores de fuerza y torsión se utilizan como dispositivos de

retroalimentación para controlar la manipulación de un objeto una vez que haya

agarrado.

Detección de alcance |

Un sensor de alcance mide la distancia desde un punto de referencia (que suele estar en el propio sensor) hasta objetos en el campo de operación del sensor. Los seres humanos estiman la distancia por medio de un procesamiento visual estereográfico. Los sensores de alcance se utilizan para la navegación de robots y para evitar obstáculos, para aplicaciones mas detalladas en las que se desean las características de localización y forma en general de objetos en el espacio de trabajo de un robot.

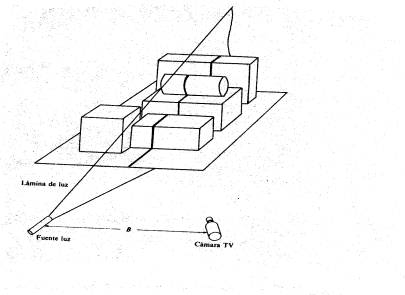

Uno de los métodos más sencillos para medir alcance es mediante técnicas de triangulación. Este procedimiento puede explicarse con facilidad haciendo referencia a la figura. Un objeto se ilumina por un estrecho haz de luz, que barre toda la superficie. El movimiento de barrido está en el plano definido por la línea desde el objeto hasta el detector y por la línea desde el detector hasta la fuente. Si el detector se enfoca sobre una pequeña parte de la superficie, entonces, cuando el detector vea la mancha luminosa, su distancia a la parte iluminada de la superficie puede calcularse a partir de la geometría de la figura, puesto que se conocen el ángulo de la fuente con la línea de base y la distancia entre la fuente y el detector.

El método anterior proporciona una medida puntual. Si la disposición de fuente-detector se desplaza en un plano fijo (hacia arriba y abajo y en sentido lateral en un plano perpendicular al papel y que contenga la línea de la base en la figura), será posible obtener una serie de puntos cuyas distancias desde el detector serán conocidas. Estas distancias se transforman con facilidad en coordenadas tridimensionales manteniendo un registro de la localización y orientación del detector a medida que se exploran los objetos.

Este método consiste en proyectar una configuración de luz sobre un conjunto de objetos y en utilizar la distorsión de la sufrida para calcular el alcance.

Una de las configuraciones de luz de mayor difusión actual es una lámina de luz generada a través de una lente cilíndrica o de una hendidura estrecha. La intersección de la lámina de luz con objetos, en el espacio de trabajo, proporciona una franja de luz que se observa a través de una cámara de televisión desplazada en una cierta distancia desde la fuente de luz. La configuración de franjas se analiza con facilidad por una computadora para tener información del alcance. Por ejemplo una inflexión indica un cambio de superficie y una rotura corresponde a una separación entre superficies. Los valores de alcances específicos se calculan calibrando primero el sistema.

En una de las disposiciones más simples, la fuente de luz es perpendicular a la línea que une el origen de dicha lámina y el centro de la lente de la cámara. Al plano vertical que contiene esta línea le llamaremos plano de referencia. Es evidente que el plano de referencia es perpendicular a la lámina de luz y cualquier superficie de plano vertical que corte producirá una franja vertical de luz, en la que cada punto tendrá la misma distancia perpendicular al plano de referencia. El objetivo de la disposición es situar la cámara de modo que cada una de dichas franjas verticales aparezca también vertical en el plano de la imagen. De esta manera, cada punto a lo largo de la misma columna de la imagen será reconocido como que tiene la misma distancia al plano de referencia.

En esta sección examinaremos tres métodos para determinar la distancia basados en el concepto de tiempo de vuelo. Dos de los métodos utilizan un láser, mientras que el tercero esta basado en la ultrasónica.

Un método para utilizar un láser para determinar la distancia consistente en

medir el tiempo que tarda un pulso de luz emitido para retornar de forma coaxial

(es decir, a lo largo de la misma trayectoria) desde una superficie reflectora.

La distancia a la superficie viene dada por la simple relación D = c T /2, en

donde T es el tiempo de transito del pulso y c es la velocidad de la luz.

Es de interés destacar que, puesto que la luz se desplaza a una velocidad

aproximada de 1 pie/ns, la instrumentación electrónica de apoyo debe ser capaz

de una resolución de tiempo de 50 PS para poder conseguir una exactitud de ±

¼ pulgada en distancia.

Un sistema de láser pulsado descrito por Javis produce una disposición bidimensional

con valores proporcionales a la distancia: la exploración bidimensional con

valores proporcionales a la distancia. La exploración bidimensional se realiza

desviando la luz láser a través de un espejo giratorio.

El margen de trabajo de este dispositivo es del orden de magnitud de 1 a 4

metros, con una exactitud de ± 0.25cm. La luz detectada se

visualiza como una imagen en la que la intensidad en cada punto es proporcional

a la distancia entre el sensor y la superficie reflectora en ese punto (más

oscura cuanto más próxima esta). Las zonas brillantes alrededor de los

contornos de los objetos representan la discontinuidad en el alcance, determinada

mediante un postprocesamiento en una computadora.

Una alternativa a la luz pulsada es utilizar un láser de haz continuo y medir

el retardo (es decir, el desplazamiento de fase) entre los haces saliente y de retorno.

Supóngase que un haz de luz de

láser de longitud de onda l está divido en dos haces. Uno de ellos denominado

haz de referencia se desplaza una distancia L de un dispositivo de medición de

fase y el otro se desplaza a una distancia D de una superficie reflectora. Puesto

que la longitud de ondea de la luz láser es pequeña (por ejemplo, 632.8 nm para

un láser de helio-neón), el método no resulta práctico

para las aplicaciones robóticas.

Una solución simple a este problema es modular la amplitud de la luz de láser

utilizando una forma de onda de longitud de onda mucho mayor (por ejemplo, una

onda sinusoidal moduladora de frecuencia f = 10Mhz tiene una longitud de 30

metros).

Pero la señal de referencia es ahora la función modulante. La señal de láser

modulada se envía al banco y el haz de retorno de la señal moduladora, que

luego se compara con la de referencia para determinar el desplazamiento de fase.

Una ventaja importante en la técnica de la luz continua frente a la luz pulsada

es que la primera proporciona información de la intensidad y del alcance. Sin

embargo, los sistemas continuos exigen una potencia considerablemente mayor. Las

incertidumbres en las mediciones de la distancia obtenidas por una u otra técnica

exigen promediar la señal de retorno para reducir el error.

Un telémetro ultrasónico es otro exponente importante del concepto del tiempo

de vuelo. La idea básica es la misma que se utiliza con un láser pulsado.

Una señal ultrasónica se transmite durante un corto período de tiempo y,

puesto que la velocidad de sonido se conoce para un medio de propagación

especificado, un simple cálculo, que implica el intervalo de tiempo entre el

impulso saliente y el eco de retorno como proporciona una estimación de la

distancia a la superficie reflectora.

Se utilizan principalmente para navegación y para evitar obstáculos.

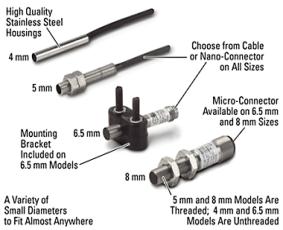

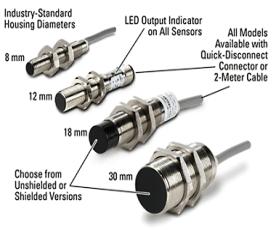

Detección de proximidad |

Los sensores examinados anteriormente proporcionan una estimación de la distancia entre un sensor y un objeto reflectante. Por el contrario, los sensores de proximidad suelen tener una salida binaria que indica la presencia de un objeto dentro de un intervalo de distancia especificado. En condiciones normales, los sensores de proximidad se utilizan en robótica para un trabajo en campo cercano en relación a agarrar o evitar un objeto.

Los sensores basados en un cambio de inductancia debido a la presencia de un objeto metálico están entre los sensores de proximidad industriales de más frecuente uso. El principio de funcionamiento de estos sensores puede observarse en las siguientes figuras.

La figura muestra un diagrama esquemático de un sensor inductivo, que consiste

fundamentalmente en una bobina arrollada, situada junto a un imán permanente

empaquetado en un receptáculo simple y robusto.

El efecto de llevar el sensor a la proximidad de un material ferromagnético

produce un cambio en la posición de las líneas de flujo del imán permanente

según se indica en la figura. En condiciones estáticas no hay ningún

movimiento en las líneas de flujo y, por consiguiente, no se induce ninguna

corriente en la bobina. Sin embargo, cuando un objeto ferromagnético penetra en

el campo del imán o lo abandona, el cambio resultante en las líneas de flujo

induce un impulso de corriente, cuya amplitud y forma son proporcionales a la

velocidad de cambio de flujo.

La forma de onda de la tensión, observada a la salida de la bobina, proporciona

un medio efectivo para la detección de proximidad. La tensión medida a través de la bobina varía

como una función de la velocidad a la que un material ferromagnético se

introduce en el campo del imán. La polaridad de la tensión, fuera del sensor,

depende de que el objeto este penetrando en el campo abandonándolo.

Existe una relación entre la amplitud de la tensión y la distancia sensor-objeto. La sensibilidad cae rápidamente al aumentar la distancia, y el sensor sólo es eficaz para fracciones de un milímetro.

Puesto que el sensor requiere movimiento para generar una forma de onda de salida, un método para producir una señal binaria es integrar esta forma de onda. La salida binaria se mantiene a nivel bajo en tanto que le valor integral permanezca por debajo de un umbral especificado, y luego se conmuta a nivel alto (indicando la proximidad de un objeto) cuando se supera el umbral.

El

efecto Hall relaciona la tensión entre dos puntos de un material conductor o

semiconductor con un campo magnético a través del material. Cuando se utilizan

por sí mismos, los sensores de efecto Hall sólo pueden detectar objetos

magnetizados. Sin embargo, cuando se emplean en conjunción con un imán

permanente en la configuración tal como la indicada en la figura, son capaces

de detectar todos los materiales ferromagnéticos.

Cuando se utilizan de dicha manera, un dispositivo de efecto Hall detecta un

campo magnético intenso en ausencia de un material ferromagnético en el

campo cercano.

Cuando dicho material se lleva a la proximidad del dispositivo, el campo magnético

se debilita en el sensor debido a la curvatura de las líneas del campo a través

del material.

Los sensores de efecto Hall están basados en el principio de una fuerza de

Lorentz que actúa sobre una partícula cargada que se desplaza a través de un

campo magnético. Esta fuerza actúa sobre un eje perpendicular al plano

establecido por la dirección de movimiento de la partícula cargada y la

dirección del campo. Es decir, la fuerza de Lorentz viene dada por F =

q(v x B), en donde q es la carga, v es el vector de velocidad,

B es el vector del

campo magnético y x indica el producto vectorial.

Al llevar un material ferromagnético cerca del dispositivo de imán

semiconductor disminuirá la intensidad del campo magnético, con la

consiguiente reducción de la fuerza de Lorentz y, finalmente, la tensión a

través del semiconductor.

Esta caída en la tensión es la clave para detectar la proximidad con sensores

de efecto Hall. Las decisiones binarias con respecto a la presencia de un objeto

se realizan estableciendo un umbral de la tensión fuera del sensor.

Además, la utilización de materiales semiconductores permite la construcción de circuitos electrónicos para amplificación y detección directamente en el propio sensor, con lo que se reduce el tamaño y el coste del mismo.

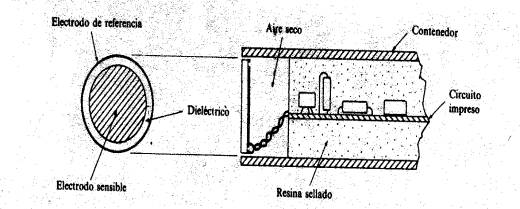

A diferencia con los sensores inductivos y de efecto Hall que detectan solamente materiales ferromagnéticos, los sensores capacitivos son potencialmente capaces (con diversos grados de sensibilidad) de detectar todos los materiales sólidos y líquidos. Como su nombre indica, estos sensores están basados en la detección de un cambio en la capacidad inducido por una superficie que se lleva cerca del elemento sensor.

El elemento sensor es un condensador constituido por un electrodo sensible y un electrodo de referencia. Estos electrodos pueden ser, por ejemplo, un disco y un anillo metálicos separados por un material dieléctrico. Una cavidad de aire seco se suele colocar detrás del elemento capacitivo para proporcionar aislamiento. El resto del sensor está constituido por circuitos electrónicos que pueden incluirse como una parte integral de la unidad, en cuyo caso suelen estar embebidos en una resina para proporcionar soporte mecánico y sellado.

Hay varios métodos electrónicos para detectar la proximidad basados en cambios

de la capacidad. Uno de los más simples incluye el condensador como parte de un

circuito oscilador diseñado de modo que la oscilación se inicie solamente

cuando la capacidad del sensor sea superior a un valor umbral preestablecido. La

iniciación de la oscilación se traduce luego en una tensión de salida, que

indica la presencia de un objeto. Este método proporciona una salida binaria,

cuya sensibilidad de disparo dependerá del valor umbral.

Hay varios métodos electrónicos para detectar la proximidad basados en cambios

de la capacidad. Uno de los más simples incluye el condensador como parte de un

circuito oscilador diseñado de modo que la oscilación se inicie solamente

cuando la capacidad del sensor sea superior a un valor umbral preestablecido. La

iniciación de la oscilación se traduce luego en una tensión de salida, que

indica la presencia de un objeto. Este método proporciona una salida binaria,

cuya sensibilidad de disparo dependerá del valor umbral.

La capacidad varía como una función de la distancia para un sensor de proximidad basado en los conceptos anteriores. Es de interés destacar que la sensibilidad disminuye mucho cuando la distancia es superior a unos pocos milímetros y que la forma de la curva de respuesta depende del material objeto de detección. En condiciones normales, estos sensores son accionados en un modo binario, de modo que un cambio en la capacidad mayor que en un umbral preestablecido T indica la presencia de un objeto, mientras que los cambios por debajo del umbral indican la ausencia de un objeto con respecto a los limites de detección establecidos por el valor de T.

La respuesta de todos los sensores de proximidad hasta ahora examinados depende, en gran medida, del material objeto de la detección. Esta dependencia puede reducirse mucho utilizando sensores ultrasónicos.

En

la estructura de un transductor ultrasónico típico

utilizado para detección de proximidad el elemento básico es un transductor

electroacústico, frecuentemente del tipo cerámico piezoeléctrico. La capa de

resina protege al transductor contra la humedad, polvo y otros factores

ambientales y también actúa como un adaptador de impedancia acústica. Puesto

que el mismo transductor se suele utilizar para la transmisión y la recepción,

un amortiguamiento rápido de la energía acústica es necesario para detectar

objetos a pequeña distancia. Esta operación se realiza proporcionando

absorbedores acústicos y desacoplando el transductor de su receptáculo. Este

último está diseñado de modo que produzca un haz acústico estrecho para una

eficaz transferencia de energía y una mejor direccionalidad de la señal.

En

la estructura de un transductor ultrasónico típico

utilizado para detección de proximidad el elemento básico es un transductor

electroacústico, frecuentemente del tipo cerámico piezoeléctrico. La capa de

resina protege al transductor contra la humedad, polvo y otros factores

ambientales y también actúa como un adaptador de impedancia acústica. Puesto

que el mismo transductor se suele utilizar para la transmisión y la recepción,

un amortiguamiento rápido de la energía acústica es necesario para detectar

objetos a pequeña distancia. Esta operación se realiza proporcionando

absorbedores acústicos y desacoplando el transductor de su receptáculo. Este

último está diseñado de modo que produzca un haz acústico estrecho para una

eficaz transferencia de energía y una mejor direccionalidad de la señal.

Los sensores de proximidad ópticos son similares a los sensores ultrasónicos en el sentido de que detectan la proximidad de un objeto por su influencia sobre una onda propagadora que se desplaza desde un transmisor hasta un receptor. Uno de los métodos más utilizados para detectar la proximidad por medio de ópticos se muestra en la figura. Este sensor está constituido por un diodo emisor de luz de estado sólido (LED), que actúa como un transmisor de luz infrarroja y un fotodiodo de estado sólido que actúa como el receptor.

Los conos de luz formados enfocando la fuente y el detector en el mismo plano se

intersectan en un volumen largo en forma de lápiz. Este volumen define el campo

de operación del sensor, puesto que una superficie reflectora que intersecta el

volumen se ilumina por la fuente y es vista simultáneamente por el receptor.

Dicho de otro modo, una superficie localizada en cualquier lugar en el volumen

producirá una lectura. Aunque es posible calibrar la intensidad de estas

lecturas como una función de la distancia para características reflectoras y

orientaciones del objeto conocidas, la aplicación típica está en un modo en

donde una señal binaria recibe una intensidad de luz superior a un valor

umbral.

Sensores de contacto |

Estos sensores se utilizan en robótica para obtener información asociada

con el contacto entre una mano manipuladora y objetos en el espacio de trabajo.

Cualquier información puede utilizarse, por ejemplo, para la localización y el

reconocimiento del objeto, así como para controlar la fuerza ejercida por un

manipulador sobre un objeto dado. Los sensores de contacto pueden subdividirse

en dos categorías principales:

Los sensores binarios son esencialmente conmutadores que responden a la presencia o ausencia de un objeto. Por el contrario los sensores analógicos proporcionan a la salida una señal proporcional a una fuerza local.

Los sensores binarios son dispositivos de contacto tales como micro interruptores. En la disposición más simple, un conmutador está situado en la superficie interior de cada dedo de una mano de manipulación. Este tipo de detección es de utilidad para determinar si una pieza está presente entre los dedos. Desplazando la mano sobre un objeto y estableciendo secuencialmente contacto con la superficie, también es posible centrar la mano sobre el objeto para su agarre y manipulación.

Sensores de contacto binarios múltiples pueden emplearse, en la superficie interior de cada dedo, para proporcionar información táctil. Además, suelen estar montados en las superficies exteriores de una mano de manipulación para proporcionar señales de control de utilidad para guiar la mano a través de todo el espacio de trabajo. Este último modo de detección por contacto es análogo al que los seres humanos sienten cuando se desplazan a través de un recinto completamente oscuro.

Un sensor de contacto analógico es un dispositivo cuya salida es proporcional a una fuerza local. El más simple de estos dispositivos está constituido por una varilla accionada por resorte que esta mecánicamente enlazada con un eje giratorio, de tal manera que el desplazamiento de la varilla debido a una fuerza lateral da lugar a una rotación proporcional del eje.

La rotación se mide luego, de manera continua, utilizando un potenciómetro, o de forma digital, con el uso de una rueda de código. El crecimiento de la constante del resorte proporciona la fuerza que corresponde a un desplazamiento dado.

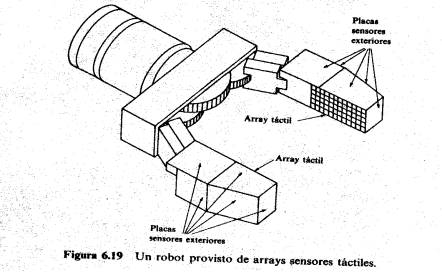

En los últimos años se ha dedicado un esfuerzo considerable al desarrollo de conjuntos de detección táctil, capaces de proporcionar una información de contacto sobre un área más amplia que la proporcionada por un sensor único. El empleo de estos dispositivos se ilustra en la figura, que muestra una mano de robot en la que la superficie interior de cada dedo ha sido recubierta con un arreglo táctil de detección.

Las placas detectoras exteriores suelen ser dispositivos binarios.

Aunque pueden formarse matrices de detección utilizando sensores individuales múltiples,

una de las soluciones más prometedoras a este problema consiste en utilizar una

matriz de electrodos en contacto eléctrico con un material conductor dúctil

(por ejemplo, sustancias basadas en grafito) cuya resistencia varía como una

función de la compresión. En estos dispositivos, que suelen denominarse pieles

artificiales, un objeto que presiona contra la superficie produce

deformaciones locales que se miden como variaciones continuas de la resistencia.

Estas últimas se transforman con facilidad en señales eléctricas, cuya

amplitud es proporcional a la fuerza que se aplica en cualquier punto dado sobre

la superficie del material.

Se puede utilizar un sensor de presión para la retroalimentación

mecánica de una mano, para controlar la fuerza de agarre, indicación sensible de cuando la mano sujeta un objeto.

Un sensor óptico de presión consiste en una superficie

dividida en células por particiones opacas. Una fibra óptica trae luz a cada

célula; la luz es emitida por un diodo u otra fuente. Otra fibra lleva luz de

la célula a un sensor; por ejemplo, un fotodiodo o fototransistor. Las células

son cubiertas por un material elástico con una superficie interior reflectante.

El resto de la célula es de un material no reflectante. El cambio en la

reflexión interior de luz es detectado por el sensor y se produce una señal

que informa al operador de contacto. Cuanto mayor sea

la presión, mayor es el cambio en la reflexión. Así, puede

"sentirse" la presión utilizando

circuitería analógica. Si se desea únicamente una indicación de contacto, un sensor

de umbral puede ser incluido en la electrónica.

Todos los sensores de contacto mencionados hasta ahora se refieren a medidas de fuerzas normales a la superficie del sensor, aunque la medida del movimiento tangencial para determinar el deslizamiento es otro aspecto importante de la detección de contacto.

Detección de fuerza y torsión |

Los sensores de fuerza y de torsión se utilizan principalmente para medir las fuerzas de reacción desarrolladas en la superficie de separación entre conjuntos mecánicos. Los métodos principales para realizar esta operación son los de detección de articulación y muñeca. Un sensor de articulación mide los componentes cartesianos de la fuerza y de la torsión que actúan sobre una articulación de robot y la suma de forma vectorial. Para una articulación impulsada por un motor de corriente continua, la detección se realiza simplemente midiendo la corriente del inducido.

Los sensores de muñeca están montados entre la extremidad de un

brazo del robot y el actuador final.

Están constituidos por galgas de deformaciones que miden la desviación de la

estructura mecánica debida a fuerzas exteriores.

Los sensores de muñeca son pequeños,

sensibles, de poco peso (aproximadamente 12 onzas) y de un diseño relativamente

compacto, del orden de 10 cm de diámetro total y de 3cm de espesor.

Para poder reducir la histéresis y aumentar la exactitud en la medida, el

hardware se suele construir a partir de una pieza mecánica maciza, que suele

ser de aluminio. Por ejemplo, el sensor mostrado en la figura utiliza ocho pares

de galgas de deformaciones de semiconductores montadas en cuatro barras de

deflexión (una galga a cada lado de una barra de deflexión).

Las galgas en los extremos abiertos opuestos de las barras de deflexión están

cableadas, de manera diferencial, a un circuito potenciométrico, cuya tensión

de salida es proporcional a la componente de la fuerza normal al plano de la

galga de deformación.

La conexión diferencial de las galgas de

deformación proporciona una compensación automática de las variaciones en la

temperatura.

Sin embargo, se trata solamente de una compensación de primer orden aproximada.

Puesto que los ocho pares de galgas de deformación están orientados en sentido

normal a los ejes x, y, z del sistema de referencia, las tres componentes del

momento M pueden determinarse sumando y restando adecuadamente las tensiones de

salida, respectivamente.

La

mayoría de los sensores de fuerza de muñeca funcionan como transductores para

transformar las fuerzas y los momentos ejercidos en la mano en desviaciones o

desplazamientos medibles en la muñeca generados por el sensor de fuerza no

afecten a la exactitud del posicionamiento del manipulador.

La

mayoría de los sensores de fuerza de muñeca funcionan como transductores para

transformar las fuerzas y los momentos ejercidos en la mano en desviaciones o

desplazamientos medibles en la muñeca generados por el sensor de fuerza no

afecten a la exactitud del posicionamiento del manipulador.

Por consiguiente, las especificaciones del rendimiento pueden resumirse como siguen:

2002-03 Víctor R. González